В.В. Блинков, Д.И. Кондратюк, ОАО НИАТ

В конструкциях изделий авиационной техники широкое применение находят детали из листовых заготовок целого ряда конструкционных материалов, как металлов так и композитов.

Важнейшим направлением интенсификации производства деталей из листовых материалов является разработка и внедрение новых технологий их изготовления, способствующих повышению как качества и надёжности, так и экономических показателей производства. К таким видам обработки, получившим широкое промышленное внедрение во многих отраслях, относится лазерная технология листового раскроя. Спецификой технологии лазерной резки является наличие в кромках реза зоны, подверженной высоким температурным изменениям.

Данная статья посвящена исследованиям процессов лазерного раскроя целого ряда конструкционных материалов, широко используемых в различных отраслях, изучению возможности использовать лазерную резку в качестве конечной операции (без дополнительной доработки кромок реза) при изготовлении деталей, работающих в различных условиях с точки зрения нагруженности и воздействия окружающих сред.

В данном сообщении обобщаются материалы, полученные при отработке технологии резки с помощью газовых и твердотельных лазеров, мощностью до 2000Вт, имеющих непрерывный и импульсный режимы работы. Длительность лазерных импульсов могла варьироваться от долей до единиц милисекунд, при этом максимальная средняя мощность излучения достигала 550 - 600 Вт. В качестве вспомогательных газов использовались кислород, азот или аргон в зависимости от обрабатываемого материала. Предельная величина давления вспомогательного газа не превышала 1,1 МПа.

Основными параметрами, определяющими процесс лазерной резки являются:

- скорость резки, м / мин . - Vр

- мощность лазерного излучения, Вт - W ,

- давление вспомогательного газа, МП - Р ,

- диаметр сфокусированного пятна, мм – df,

Для импульсного режима к этим параметрам добавляются:

- - частота следования импульсов, Гц – ν,

- - длительность импульсов, мс – Ти,

- - средняя мощность излучения, Вт – Wср.

Изменяя вышеназванные технологические параметры и режимы работы лазера отрабатывались условия, обеспечивающие наилучшее качество резки конструкционных материалов, которое определялось минимальными значениями шероховатости поверхности резки, количества грата, оставшегося на нижней кромке реза и ширины реза. На этих режимах вырезались образцы, которые подвергались различным исследованиям и испытаниям. Для сравнительного анализа аналогичные образцы изготовлялись традиционным фрезерованием с шероховатостью, соответствующей качеству лазерной резки.

В наших исследованиях мы ограничивались толщинами материала, не превышающими 3,0 мм. Данный выбор объясняется тем, что при этих толщинах нам удавалось получить шероховатость поверхности реза, соответствующую чистовому фрезерированию. Исследованию подвергались различные алюминиевые и титановые сплавы, нержавеющие и высокопрочные стали, а также целый ряд полимерных композиционных материалов.

Как показали эксперименты, общей закономерностью при резке металлов является то, что для импульсного режима работы лазера, в сравнении с непрерывным режимом, наилучшее качество резки всегда можно получить для больших толщин, а для одних и тех же толщин одинаковое качество получается при меньших значениях давления вспомогательного газа. Так, например, при резке алюминиевых сплавов в непрерывном режиме получить резы без грата удалось только на толщинах, не превышающих 2,5 мм, давление газа при этом было 1,1 МП. Переход на импульсный режим позволил резать без грата толщины до 4,0 мм, а образцы толщиной 2,5 мм удавалось качественно резать при давлении вспомогательного газа (0,3-0,35) МП. Другой общей закономерностью являлось то, что зависимость глубины резки и соответственно качественные показатели для толщин металлов > 3,5 мм имели всегда оптимальное значение давления вспомогательного газа, после увеличения которого вышеназванные параметры практически не менялись.

Далее рассмотрим более детально основные закономерности резки конкретных конструкционных материалов.

Лазерной резке подвергались следующие алюминиевые сплавы: дуралюминий D 16 (Си - Мg - Мn), сплавы повышенной прочности В 95 ( А1 - Сu - Мg - Мn – Zn),свариваемые литиевые сплавы 1420 ( А1 - Мg - Li - Zn ) ,АМГ (Al-Mg-Ti).

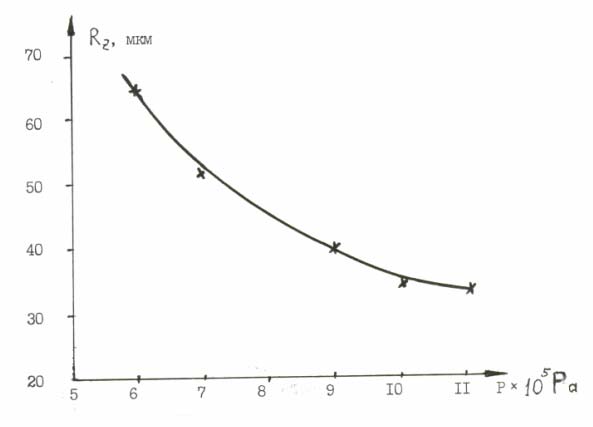

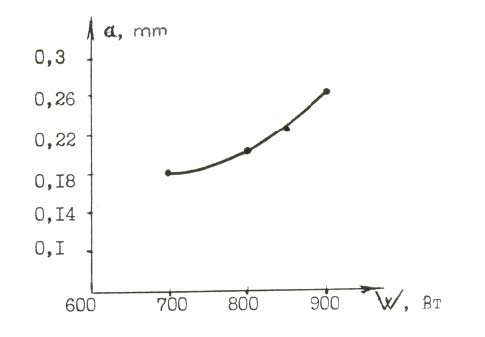

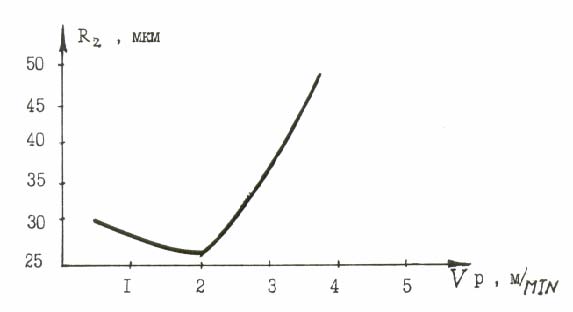

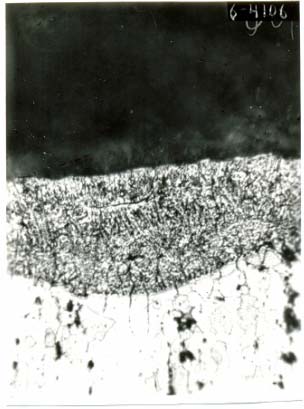

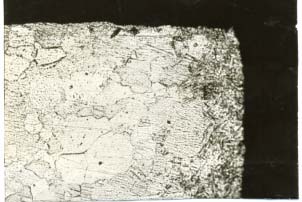

Некоторые зависимости параметров качества от параметров технологического процесса представлены на рис.1. Металлографические и фрактографические исследования показали, что рельеф поверхности реза и толщина разрезаемого металла мало зависят от марки сплава и определяются в основном режимами резки. Высокие значения температур нагрева металла в зоне обработки приводят к существенным изменениям структуры металла зоны термического влияния (рис. 2). За поверхностью реза следует литая зона, за ней зона рекристаллизации, которая характеризуется пережогом по границам зерен, что приводит к образованию отдельных продольных и поперечных трещин при резке алюминиевых сплавов с кислородом.

Рис. 1а. Зависимость шероховатости поверхности реза для алюминиевого сплава D16 от давления кислорода. W=800W, Vp=1.87 m/min, d=1.2 mm.

Рис. 1б. Зависимость ширины реза для алюминиевого сплава D16 от мощности лазерного излучения. D=1.2 mm, Vp=1.87 m/min, PNz=1.1 Mpa.

Рис. 1с. Зависимость шероховатости поверхности реза для алюминиевого сплава D16от скорости резки. W=650W,d=1.2 mm, PO2=1.1 Mpa.

Рис. 2. Микроструктура металла в зоне лазерной резки алюминиевого сплава D16.

Общая глубина проникновения трещин в металл не превышает 0,3 мм для сплавов толщиной 3,0 мм (рис. 3). У сплавов меньшей толщины глубина опасной зоны уменьшается, так для толщин образцов 1,5 мм она не превышает 0,1 мм. При резке алюминиевых сплавов с азотом качество поверхности кромок реза улучшается, трещины отсутствуют, глубина зоны термического влияния уменьшается.

Рис. 3. Наличие трещин на поверхности реза алюминиевого сплава при лазерной резке с кислородом.

Исследования распределения легирующих примесей в зоне термического влияния у поверхности реза показали, что не наблюдается их выгорание или ликвации (рис. 4).

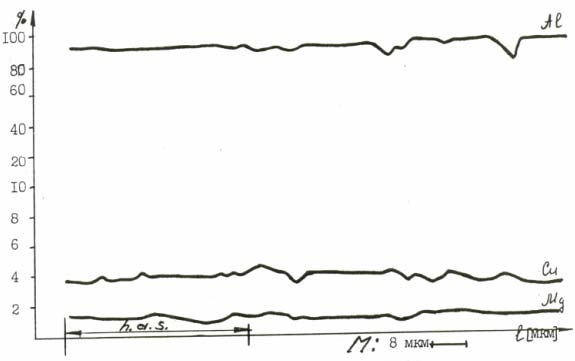

Рис. 4. Распределение легирующих элементов в зоне лазерной резки алюминиевого сплава D16.

Испытания образцов из алюминиевых сплавов после лазерной резки на малоцикловую усталость показали, что их долговечность снижается в сравнении с образцами изготовленными фрезерованием. Причём, для образцов, вырезанных с кислородом, источником снижения прочности служат микротрещины, образующиеся на поверхности реза. При резке с азотом малоцикловая усталость возрастает, однако она меньше чем для образцов, изготовленных фрезерованием.

Исследования коррозионных свойств образцов, вырезанных лазером и изготовленных фрезерованием, показали, что уровень их коррозионной стойкости практически одинаковый.

На основании вышеизложенного можно сделать вывод, что использование для изготовления ресурсных деталей, испытывающих знакопеременные нагрузки, лазерной резки требует последующей механической доработки кромок резки на глубину зоны термического влияния.

Аналогичные вышеописанным исследования были проведены и для титановых сплавов. Лазерной резке подвергались сплавы классов α, α+β, β. Чтобы избежать образования на поверхности реза газонасыщенного альфированного слоя в качестве вспомогательного газа при резке титановых сплавов использовался аргон.

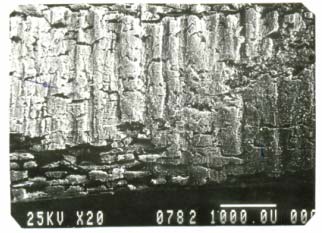

Влияние основных технологических параметров лазерной резки на качество поверхности резки, как и в предыдущем случае, практически не зависит от марки сплава и определяются в основном толщинами обрабатываемого материала. То же самое относится и к закономерностям формирования зон термического влияния. В верхней части практически отсутствует зона литого металла. В средней и нижней частях поверхности реза она присутствует, увеличивается к нижней кромке (рис. 5).За зоной литого металла следует зона с укрупнённым зерном. Статистический анализ зон реза на образцах показал, что для образцов толщиной 2,5 - 3,0 мм максимальная зона изменённой структуры (у нижней кромки поверхности реза) не превышал 0,35 мм для резки в непрерывном режиме работы лазера и 0,25 - 0,27 мм для резки в импульсном режиме. У верхней кромки поверхности реза эта величина в 3 - 4 раза меньше.

5а. Верхняя часть реза.

5б. Средняя часть реза.

5с. У нижней кромки реза.

Рис. 5. Микроструктура металла в зоне лазерной резки титанового сплава.

Замеры микротвёрдости по глубине реза в зонах термического влияния показали, что она практически не отличается от значений для основного металла. Это свидетельствует о том, что для исследуемых толщин газонасыщение в поверхностном слое не наблюдается.

Проведённые дополнительные исследования для образцов титановых сплавов > 3,0 мм показали, что у нижней кромки поверхности реза значение микротвердости несколько возрастает. Это можно объяснить невозможностью в узкой щели реза защитить расплавленный металл у нижней кромки от насыщения газами из окружающей среды. Спектральные исследования этих зон подтвердили наличие в металле поверхности кислорода и азота.

Микрорентгеноспектральный анализ образцов показал, что лазерная резка не изменяет концентрацию легирующих элементов в поверхностном слое реза в сравнении с основным металлом.

Механические испытания образцов толщинами до 3,0 мм показали, что лазерная резка не изменяет показатели малоцикловой усталости в сравнении с контрольными образцами, полученными фрезерованием. При толщине образцов больше 3,0 мм наблюдалось снижение механической прочности.

Исследования поверхности излома показал, что очаг разрушения находится со стороны нижней кромки поверхности реза там, где обнаружен альфированный слой. На основании проведённых исследований можно сделать вывод, что лазерная резка не изменяет эксплуатационных свойств деталей, изготовленных из титановых сплавов толщинами меньше 3,0 мм.

В качестве конструкционных сталей для исследований были выбраны высокопрочная мартенситностареющая сталь (ВНС-2), нержавеющая сталь (12Х18Н10Т), высокопрочная сталь ЗОХГСА и углеродистые стали Ст20 и Ст3. При лазерной резке этих сталей применялся кислород и азот. На образцах, где в качестве вспомогательного газа использовался кислород, поверхность реза окислена, а сама окисная плёнка покрыта мелкими трещинами. Наибольшая её толщина наблюдалась для стали 12 Х18Н10Т. При использовании азота окисной пленки на поверхности реза нет.

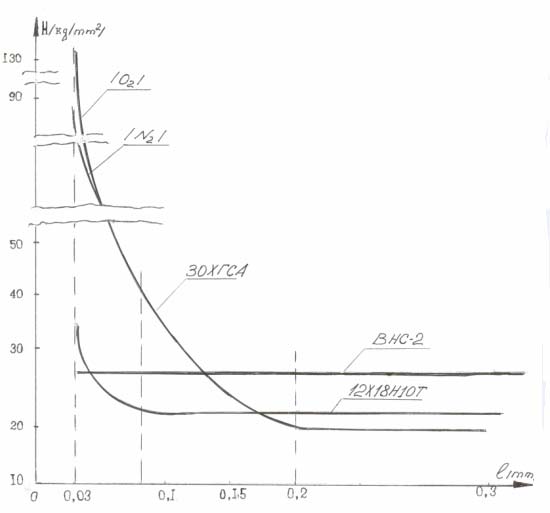

Измерение микротвёрдости в зоне резки вышеназванных сталей показало, что наибольшему влиянию от воздействия лазерного луча подвергалась кромка реза на глубину зоны термического влияния у стали ЗОХГСА. Сталь 12Х18Н10Т упрочняется очень локально и незначительно, а микротвёрдость стали ВНС-2 не изменяется (рис 6).

Рис. 6. Значение микротвёрдости металла в зоне лазерной резки для сталей 30ХГСА, ВНС-2 и 12Х18Н10Т.

Исследования механической прочности образцов после лазерной резки подтвердили влияние кислорода на качество резки стали 12Х18Н10Т. Так долговечность этих образцов снижалась в 2-3 раза в сравнении с резкой в азоте . В то же время на долговечность образцов из стали ВНС -2 состав вспомогательного газа влияние не оказывал, аналогичный результат наблюдался и для образцов стали Ст20 и Ст3.

Сравнительные испытания образцов из этой стали, изготовленных фрезерованием, показал, что их усталость соответствует образцам после лазерной резки с соответствующей чистотой поверхности. Для стали 12Х18Н10Т это соответствие наблюдалось при лазерной резке с использованием азота.

В последние годы всё более широкое применение в качестве конструкционных материалов находят полимерные композиционные материалы. Применение ПКМ для авиационной техники нового поколения стало одним из основных средств снижения массы конструкций и повышение их технических характеристик.

Рост применения деталей из ПКМ диктует необходимость создания эффективных методов их размерной обработки.

Для метода механической обработки, в основном применяемого при размерной обработке деталей из ПКМ, характерна низкая производительность и большой объём ручного труда при финишной доработке. Значительное абразивное действие наполнителя ПКМ на режущие кромки приводят к интенсивному износу дорогостоящего инструмента. При использовании для размерной обработки алмазного инструмента происходит его быстрое засаливание. Сравнительная малая прочность соединения слоистого наполнителя со связующим приводит к расслаиванию пластика под действием сил резания. При механической обработке деталей из ПКМ остро стоит вопрос защиты персонала и окружающей среды от воздействия образующейся при резке пылевидной стружки чрезвычайно вредной для здоровья.

Кроме того, используемое для механообработки оборудование является барьером на пути широкого внедрения ИПИ – технологий, так как низкий уровень его автоматизации не обеспечивает прямого восприятия цифровых моделей изделий, созданных конструктором в СAD – среде.

В наших экспериментах лазерной резке подвергались стеклопластики, органопластики, углепластики толщинами до 4,0 мм.

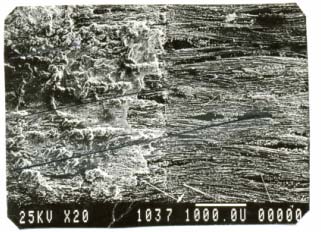

Исследования качества поверхности после лазерной резки показало, что рельеф поверхности состоит из чередующихся бороздок, поверхность покрыта обугленной коркой, в некоторых местах наблюдалось расслоение волокон.

После очистки кромки от обугленного слоя поверхность имеет первоначальное состояние. Толщина повреждённого слоя для образцов составила: (0,3-0,6) мм для стеклопластиков в направлении волокон; (0,3-0,5) мм для органопластиков; (0,2 -0,3) мм для углепластиков (рис 7).

7а. Углепластик.

7б. Стеклопластик

7с. Органопластик.

Рис. 7. Структура полимерного композиционного материала в зоне лазерной резки.

Механические испытания образцов ПКМ после лазерной резки показали, что: статическая прочность практически не снижается по сравнению с показателями контрольных образцов. Выносливость углепластиков к знакопеременным нагрузкам снижается в два раза. Для образцов из стеклопластиков и органопластиков после лазерной резки долговечность при знакопеременном нагружении одинакова с контрольными образцами после механообработки.

Т. е. без механической доработки кромок лазерный раскрой можно использовать для изготовления ресурсных деталей из органо и стеклопластиков.

Обобщая вышесказанное можно утверждать о перспективности использования лазерной размерной обработки для целого ряда конструкционных материалов при изготовлении из них ресурсных деталей для различных отраслей промышленности, в том числе авиационной.

Литература:

1. В.В. Блинков. Анализ моделей лазерной резки металлов в среде неактивного газа. Труды Института теоретической и прикладной механики СО РАН, том 7 (24), № 2, стр. 133 - 150,1999 г.

2. В.В. Блинков, Е. Юрчакевич и др. Исследование процесса резки нержавеющей стали и титанового сплава одномодовым СО2 лазером. Материалы совещания « Лазерные технологические установки и перспектива их применения в авиационной промышленности. Выпуск 3, стр. 28 - 35, Москва, 1995 г.

3. В.В. Блинков. Автоматизированное промышленное оборудование для лазерной резки. International Conference on information Technology for Advanced (Manufacturing Systems / ITAM '01) Nonjing, China, September, 2001г. .

4. В.В. Блинков. А. Макашов и др. Моделирование процесса лазерной резки металлов с неактивным вспомогательным газом. Труды Международной Conference on Industrial Laser and Laser Application, Russia, June 1995 ,р. 250 - 255 .